正品保证

所有产品原厂质量保证

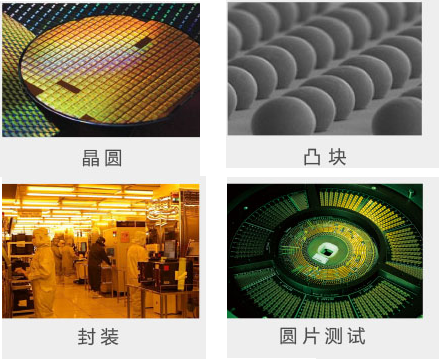

在半导体芯片封装领域,凸点技术(Bumping)近几年也非常火,市场需求持续呈现指数级增长,相关封装测试厂尽管产能全开,依然出现供不应求的局面。典型晶圆凸点工艺有三种:蒸镀、模板印刷/溅镀工艺、电镀工艺。

炎炎夏季,凸点装悄然兴起,时尚大咖说这将成为女性服饰的趋势。无独有偶,在半导体芯片封装领域,凸点技术(Bumping)近几年也非常火,市场需求持续呈现指数级增长,相关封装测试厂尽管产能全开,依然出现供不应求的局面。

(1)作为互联的键合层。

(2)阻挡ball材料原子扩散至下层金属材料。

(3)粘接下层介电材料和金属层,并阻挡污染物沿介电层水平方向迁移至下层金属。

UBM制作质量直接影响焊锡凸点结构可靠性。考虑到成本效益高于其他工艺特别是蒸镀,目前UBM多数由溅镀工艺制作。

一般而言,UBM必须要承受多次回流(经常高达20次)而不损坏。由于UBM是将焊锡凸点和焊盘金属化层粘贴在一起的结构,必须通过切应力和拉伸应力的测试,以保证UBM必须具有足够的强度,而不会因为时间、温度、湿气和偏置电压等因素发生性能退化。

典型晶圆凸点工艺

在晶圆凸点制作中,目前有三种主要的凸点工艺:

(1)蒸镀

该技术由IBM发明并应用与量产,它采用Cr和Cu材料,通过钼投影掩膜进行蒸镀制作UBM。对于高含铅焊料凸点具有极高的可靠性。在蒸镀工艺中,掩膜对中十分重要,并且掩膜设计必须考虑CTE和晶圆的动态温度变化。

由于蒸镀工艺材料利用率较低,所以工艺成本极高。同时,蒸镀工艺一般可接受的面阵列节距极限为225um,不适应当前产品对于小节距的要求。

(2)模板印刷/溅镀工艺

该工艺的模板可以是金属掩膜或光学掩膜,其UBM结构为Al/Ni-V/Cu、Ti/W/Cu等。

光学掩膜可以制作较细节距的凸点,但用于更细节距的话良率是主要问题,对于较大节距本工艺也收到限制,比如较薄或较脆的晶圆。模板印刷工艺的的低成本是有限制的,电镀时必须使用光学掩膜。细节距凸点容易产生凸点的空洞缺陷。由于助焊剂必须与焊膏混合,回流工艺必须监测和控制空洞的形成。

(3)电镀工艺

电镀工艺应用于极细节距凸点的成本效益最好,良率最高,速度最快,凸点密度高。

一般流程是通过盲镀或溅射(成本更低)一层UBM,再使用光刻胶制成的电镀掩膜,通过显影形成侧壁斜率精确控制的焊坝。然后电镀凸点,回流后刻蚀UBM。

该方法可以制作节距低至50um的凸点,且分布均匀。